摘要:本文介绍了钢管表面晶粒分析与质量控制技术,并以佛山市京锦钢铁有限公司为例,分别从以下四个方面进行详细阐述:晶粒结构的形成原理、表面晶粒尺寸的计算和检测、质量控制标准及应用案例。

钢管表面晶粒的形成过程主要受到物理和化学因素的影响。在物理方面,冷却速率是影响钢管表面晶粒尺寸的重要因素。通常情况下,冷却速率越快,晶粒尺寸就越小。而在钢管生产过程中,温度、气氛、杂质、合金元素等因素也会影响钢管表面晶粒的形成。

除了物理因素,化学因素也对晶粒尺寸产生影响。例如,硫、氧、钛和铝等元素都是常见的合金元素,它们能够减小钢管表面的晶粒尺寸,提高钢管的耐腐蚀能力和机械性能。

以上因素共同作用下,形成了不同尺寸的钢管表面晶粒结构。

表面晶粒尺寸的大小对钢管的性能有着重要的影响。因此为了确定钢管的质量和性能,需要对钢管表面晶粒的尺寸进行严格的检测。

钢管表面晶粒尺寸的计算公式如下: Grain Size = (6.28 x Avg. Intercept Length)/Magnification Value。

表面晶粒尺寸的测量方法主要有以下两种:

在钢管生产过程中,可以利用金相显微镜来观察表面晶粒的形态和大小。通过显微镜观察法可以获得最直接的表面晶粒尺寸信息。

线性截面法则是通过横截面上晶界截面长度之和来计算晶粒尺寸。其步骤如下:

制定正确的质量控制标准是确保钢管质量和性能的关键。在钢管生产中,应当制定相应的质量控制标准,并利用相关检测技术进行严格的质量控制。

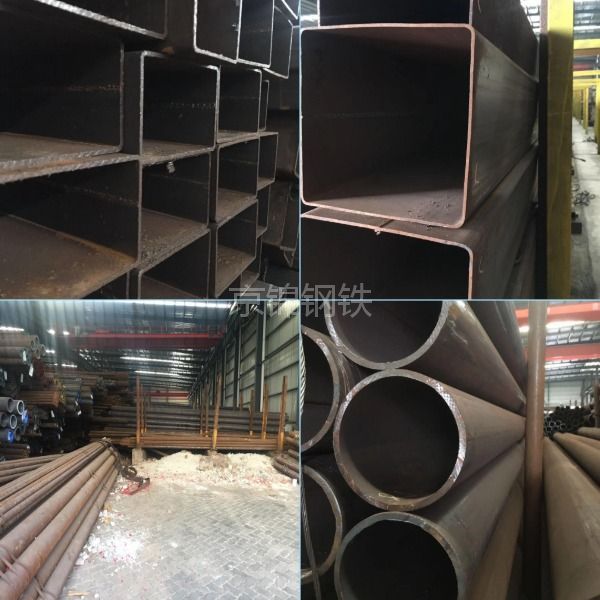

以佛山市京锦钢铁有限公司为例,该公司在钢管生产过程中,严格按照国家标准进行质量控制,并利用金相显微镜和线性截面测量法对钢管表面晶粒的尺寸进行检测。公司成功制定出完善的钢管表面晶粒质量控制标准,并且在生产中完全遵循这一标准。这使得生产的钢管具有优良的表面质量和晶粒尺寸的可控性。

表面晶粒质量控制对于钢管的质量有着决定性的影响。在实际生产中,钢管生产厂家、经销商、批发商、供应商、销售商等各方面都应该重视这点。在此建议采用行之有效的质量管理标准,并结合自身的生产特点进行适当调整,使得钢管表面晶粒质量得到可持续的提升。

本文主要介绍了钢管表面晶粒分析与质量控制技术,并按照晶粒结构的形成原理、表面晶粒尺寸的计算和检测、质量控制标准及应用案例等四个方面进行详细阐述。对于钢管生产厂家和经销商等各方都有着明确的指导作用,也为钢管行业的质量控制提供了参考依据。

联系电话:13927776689;联系地址:广东省佛山市顺德区乐从镇乐从钢铁世界。

上一篇:钢管表面涂层何种材料最佳?

下一篇:不锈钢焊管厂家直销