下面,我将用我自己的方式来解释钢管轧制的问题,希望我的回答能够对大家有所帮助。让开始讨论一下钢管轧制的话题。

文章目录列表:

1.无缝钢管生产工艺是什么?

无缝钢管生产工艺是什么?

无缝钢管的制造工艺1.热轧(挤压无缝钢管):圆管坯→加热→穿孔→三辊斜轧、连轧或挤压→脱管→定径(或减径)→冷却→矫直→水压试验(或探伤)→标记→入库2.冷拔(轧)无缝钢管:圆管坯→加热→穿孔→打头→退火→酸洗→涂油(镀铜)→多道次冷拔(冷轧)→坯管→热处理→矫直→水压试验(探伤)→标记→入库力学性能钢材力学性能是保证钢材最终使用性能(机械性能)的重要指标,它主要是看钢的化学成分和热处理制度。在钢管标准中,不同的使用要求,规定了拉伸性能(抗拉强度、屈服强度或屈服点、伸长率)以以以及硬度、韧性指标,还有用户要求的高、低温性能等。①抗拉强度(σb)试样在拉伸过程中,在拉断时所承受的力(Fb),出以试样原横截面积(So)所得的应力(σ),称为抗拉强度(σb),单位为N/mm2(MPa)。它表示金属材料在拉力作用下抵抗破坏的能力。计算公式为:式中:Fb--试样拉断时所承受的力,N(牛顿); So--试样原始横截面积,mm2。②屈服点(σs)具有屈服现象的金属材料,试样在拉伸过程中力不增加(保持恒定)仍能继续伸长时的应力,称屈服点。若力发生下降时,则应区分上、下屈服点。屈服点的单位为N/mm2(MPa)。上屈服点(σsu):试样发生屈服而力首次下降前的应力; 下屈服点(σsl):当不计初始瞬时效应时,屈服阶段中的最小应力。屈服点的计算公式为:式中:Fs--试样拉伸过程中屈服力(恒定),N(牛顿)So--试样原始横截面积,mm2。③断后伸长率(σ)在拉伸试验中,试样拉断后其标距所增加的长度与原标距长度的百分比,称为伸长率。以σ表示,单位为%。计算公式为:式中:L1--试样拉断后的标距长度,mm; L0--试样原始标距长度,mm。④断面收缩率(ψ)在拉伸试验中,试样拉断后其缩径处横截面积的缩减量与原始横截面积的百分比,称为断面收缩率。以ψ表示,单位为%。计算公式如下:式中:S0--试样原始横截面积,mm2; S1--试样拉断后缩径处的最少横截面积,mm2。⑤硬度指标金属材料抵抗硬的物体压陷表面的能力,称为硬度。试验和适用范围不同,硬度又可分为布氏硬度、洛氏硬度、维氏硬度、肖氏硬度、显微硬度和高温硬度等。管材一般常用的有布氏、洛氏、维氏硬度三种。A、布氏硬度(HB)用直径的钢球或硬质合金球,以规定的试验力(F)压入式样表面,经规定保持时间后卸除试验力,测量试样表面的压痕直径(L)。布氏硬度值是以试验力除以压痕球形表面积所得的商。以HBS(钢球)表示,单位为N/mm2(MPa)。其计算公式为:式中:F--压入金属试样表面的试验力,N; D--试验用钢球直径,mm; d--压痕平均直径,mm。测定布氏硬度较准确可靠,但一般HBS只适用于450N/mm2(MPa)的金属材料,较硬的钢或较薄的板材不适用。在钢管标准中,布氏硬度用途最广,往往以压痕直径d来表示该材料的硬度,既直观,又方便。

钢管轧制后在辊道上料流方向为什么管端要对齐

? 无锡多润德钢管有限公司 (我来答);? 精密无缝管是一种高精度的无缝钢管,其生产工艺相对复杂,需要经过多个工序才能完成。精密无缝管的制造工艺:?

#汽车制造 ?#军工 ?#机械加工 ?#电子设备 ?#医疗器械 ?#工程机械 ?#铁路机车 ?#航空航天 ?#船舶 ?#注塑机 ?#压铸机 ?#机床加工 ?#柴油机 ?#石油化工 ?#电站 ?#锅炉设备 ?官网网址;/ ?24小时;0510-8326 3608 ?

1.准备原材料:精密无缝管的原材料一般为优质碳素钢、合金钢等,需要经过精选、清洗、矫直等工序,以备后续加工使用。?

2.冶炼和连铸:原材料准备好后,将其放入冶炼炉中进行冶炼,形成钢水。然后通过连铸机将钢水浇注成钢坯,以备后续轧制使用。

3.加热和轧制:将钢坯进行加热处理,然后通过高压轧机进行多道次的轧制,逐渐减小管坯的外径和厚度,直至达到所需的管径和壁厚。

4.精整和矫直:轧制后的钢管需要进行精整处理,包括去毛刺、修整端口、矫直等工序。这些工序可以确保钢管的外观质量和直线度,使其能够满足高精度的要求。

5.冷轧和退火:某些高精度、薄壁的精密无缝管,需要进行冷轧和退火处理。通过冷轧可以进一步减小钢管的外径和厚度,提高其精度;而退火处理则可以消除冷轧过程中产生的内应力,提高钢管的机械性能。

6.无损检测:对完成的精密无缝管进行无损检测,以确保其内部和外部质量符合要求。无损检测一般采用超声波检测、射线检测、磁粉检测等,以检测钢管内部和外部的缺陷和裂纹。

7.成品检验和包装:对无损检测合格的精密无缝管进行全面的质量检验,包括尺寸精度、壁厚、表面质量等指标的检查,以确保其符合客户要求。最后对合格的钢管进行包装,以避免其在运输过程中受到损伤。

?在精密无缝管的制造过程中,需要注意几点:

1.原材料质量:原材料的质量最终产品的性能和质量有着至关重要的影响。需要挑选符合要求的优质碳素钢、合金钢等原材料,并严格控制冶炼和连铸过程中的化学成分和温度等参数。

2.加热和轧制过程控制:加热和轧制是精密无缝管制造的关键环节之一。需要严格控制加热温度和时间,以以以及轧制压力和速度等参数,以确保钢管的尺寸精度和机械性能。

3.精整和矫直处理:精整和矫直是确保精密无缝管直线度和外观质量的重要环节。需要采用专业的矫直设备和技术,对钢管进行多次矫直和调整,以确保其直线度和公差范围符合要求。

4.无损检测技术:无损检测是确保精密无缝管内部和外部质量的关键环节之一。需要采用先进的无损检测设备和检测技术,对钢管进行全面检测,以发现其内部和外部的缺陷和裂纹。

5.人员培训和技术管理:精密无缝管的制造需要专业的技术人员进行操作和管理。需要对技术人员进行定期培训和技术交流,以提高其技能水平和经验积累,确保生产过程中的质量和安全。 精密无缝管的制造工艺需要经过多个工序的精细操作和管理,从原材料准备到成品包装都需要严格控制各项参数和质量标准,以确保最终产品的质量和稳定性符合客户要求。

无缝钢管一般是釆用什么和什么成型轧制的

提高生产效率、提高产品质量、保障设备安全等原因。

1、提高生产效率:管端对齐可以减少操作人员手动对齐的时间,从提高生产效率。当管端对齐时,操作人员可以直接将钢管放置在辊道上,减少操作时间,提高生产效率。

2、提高产品质量:管端对齐可以确保钢管的长度和形状更加一致,提高产品质量。当钢管的管端对齐时,轧制过程中的力和压力能够更均匀地分布在钢管上,确保钢管的尺寸和形态符合要求,提高产品的质量和一致性。

3、保障设备安全:管端对齐可以减少设备卡顿、磨损或损坏的风险,提高设备的安全性和寿命。管端不对齐,会导致钢管在辊道上卡住或摩擦,给设备带来不必要的负荷和损坏,甚至引发安全事故。通过对齐管端,可以降低风险,确保设备的安全稳定的使用。

冷拔钢管和热轧钢管有什么区别?

无缝钢管

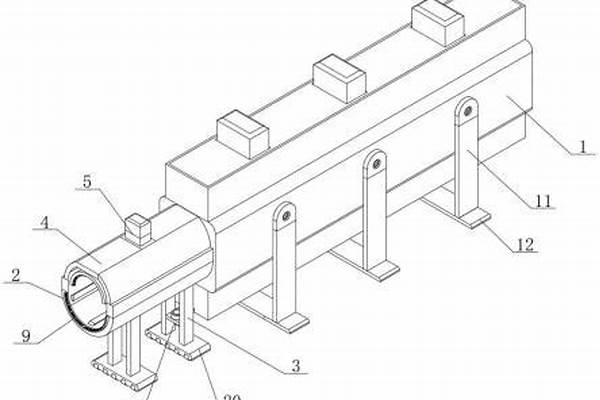

一般都是用冷拔冷轧来成型的,如下图,分别是钢管

冷拔机

和钢管

冷轧机

。叫作模具拔制成型和模具轧制成型。

建议参考一下,

还有

这方面的问题的建议你看看常州

精密钢管

博客这个网站,上面有很多钢管方面的知识信息。

冷轧管它是在常温的环境下,经过了一系列的冷拉,冷弯技术,加工而成的一种钢材。而相冷轧管来说的热轧管,它就是在再结晶温度,进行加工的一种钢材。冷轧管和热轧管有很多区别,接下来小编就具体为大家一下它们的区别之处,方便大家进行了解。

热轧管和冷拔管区别一:

在冷轧管的时候,它的截面是可以有的弯曲程度的,进行弯曲有利于冷轧管的承受能力。在热轧管的时候,它的截面是不可以有局部弯曲的现象,这样会影响它的使用寿命。

热轧管和冷拔管区别二:

由于冷轧管与热轧管的工序上有所不同,所以导致它们的尺寸精度精度表面的光洁度也不一样。冷轧管要比热轧管的精度要高,表面光洁度也要好很多。

热轧管和冷拔管区别三:

冷轧管与热轧管的工序有所不同。冷轧管在成型时,需要经过管柸工艺,加热处理,穿孔技术,热轧工艺,打头处理,酸洗工程,磷化处理,冷拔工艺,退火处理,矫直处理,切管工艺,以以以及检验成品,打包处理。而热轧管则需要进行管柸工艺,加热处理,穿孔成型,轧管处理,定径处理,冷床处理,矫直处理,切换处理,以以以及最后的检验打包。从这些中可以看出它们的工艺程序上有的区别。

热轧管和冷拔管区别四:

冷轧管与热轧管的截面分布也有的不同,这是因为在成型时,残余应力产生的原因有所不同。这就导致了冷轧管的截面的残余应力有一些弯曲,而热轧管的残余应力是属于薄膜型的。

热轧管和冷拔管区别五:

因为热轧管和冷轧管的工艺有所不同,所以市场上销售的热轧管又分为热轧无缝钢管以以以及热轧焊接钢管;而冷轧管可以分为冷轧无缝钢管和冷轧焊接钢管,冷轧无缝钢管又可以分成圆形管和异形管这两种。

其实,热轧管和冷轧管在成型以后,区别不是很大,同时它们的机械性能也差不多。小编还要提醒大家,有意愿去购买这些管材的话,要挑选一家比较正规,拥有雄厚实力,口碑比较好的厂家购买,这样才能够保证管材的质量以以以及使用的寿命。

好了,今天关于“钢管轧制”的话题就讲到这里了。希望大家能够通过我的讲解对“钢管轧制”有更全面、深入的了解,并且能够在今后的学习中更好地运用所学知识。

上一篇:钢管适用范围_钢管适用范围有哪些